|

Avertissement

|

|

Si vous arrivez directement sur cette page, sachez que ce travail est un rapport d'étudiants et doit être pris comme tel.

Il peut donc comporter des imperfections ou des imprécisions que le lecteur doit admettre et donc supporter.

Il a été réalisé pendant la période de formation et constitue avant-tout un travail de compilation bibliographique, d'initiation et d'analyse

sur des thématiques associées aux technologies biomédicales.

Nous ne faisons aucun usage commercial et la duplication est libre. Si vous avez des raisons de contester ce droit d'usage,

merci de nous en faire part.

L'objectif de la présentation sur le Web est de permettre l'accès à l'information et d'augmenter ainsi les échanges professionnels.

En cas d'usage du document, n'oubliez pas de le citer comme source bibliographique. Bonne lecture...

|

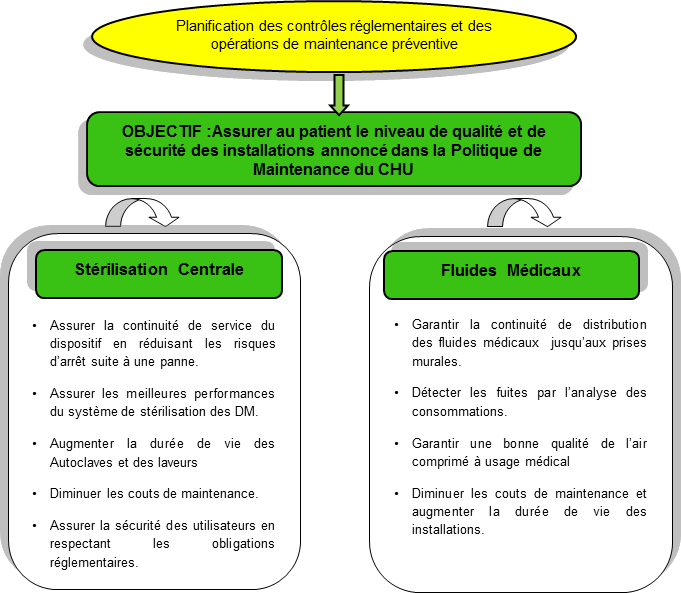

Planification des contrôles réglementaires et des opérations de maintenance préventive

des « fluides médicaux » et de la « stérilisation centrale »

au sein du service biomedical du CHU de Poitiers

|

|

Bilel REBHI

|

|

Référence à rappeler :

Planification des contrôles réglementaires et des opérations de maintenance préventive des « fluides médicaux » et de la « stérilisation centrale » au sein du service biomedical du CHU de Poitiers

Bilel REBHI, Rapport de Stage, Certification Professionnelle ABIH, UTC, 2015

URL :

|

|

Télécharger le rapport

|

RESUME

Actuellement, et au niveau du suivie de la maintenance préventive et les contrôles réglementaires apparaissent insuffisants pour les secteurs des stérilisations centrales et des fluides médicaux du CHU de Poitiers.

Mon sujet de stage à pour objectif de planifier des contrôles réglementaires et des opérations de maintenance préventive dans ces deux secteurs d’activités. En premier lieux on a présenté les principes et les aspects de fonctionnements de la stérilisation centrale et des distributions des fluides médicaux du CHU, ensuite on a étudié les planifications de contrôle réglementaires et maintenance préventive des différents dispositifs médicaux des deux secteurs et enfin on a élaboré des programmes de la planification et de la traçabilité du ces opérations pour certains dispositifs.

Mots clés : planification, contrôles réglementaires, maintenance préventive, stérilisation centrale, fluides médicaux, CHU Poitiers

|

ABSTRACT

Currently, and at the followed by preventive maintenance and regulatory controls appear insufficient to areas of central sterilizations and fluids medical CHU Poitiers.

My internship subject in about plan of regulatory controls and preventive maintenance in these two sectors. In the first scene we presented the principles and aspects of functioning of the central sterilization and distribution of medical gases CHU, then studied the regulatory control planning and preventive maintenance of different medical devices in both sectors and finally developed planning programs and traceability of these operations for certain devices.

Key words : planning, regulatory controls, preventive maintenance, central sterilization, medical fluids, CHU Poitiers

|

Remerciements

Je tiens à remercier les personnes suivantes pour nous avoir permis de mener à bien notre projet :

- Mon encadreur Monsieur J. ANCELLIN, l’ingénieur biomédical du CHU de Poitiers pour m’avoir accueilli au sein de son équipe, pour sa disponibilité et ses conseils tout au long de la réalisation du projet.

- M. Pol-Manoël FELAN, responsable pédagogique de la formation ABIH de l’UTC pour ses conseils avisés et ses critiques objectives pendant la préparation du projet.

- M. Gilbert FARGES, Docteur-Ingénieur, enseignant chercheur à l’UTC pour ses conseils avisés et ses propositions fort à propos.

- L’équipe de l’atelier biomédical du CHU de Poitiers pour son accueil sympathique et sa coopération professionnelle tout au long de ces trois mois.

- J’exprime également ma gratitude à l’égard du ministère de la défense Tunisienne qui m’a offert l’opportunité de suivre cette formation.

Glossaire

- CHU

- Centre Hospitalière Universitaire

- EHPAD

- Etablissement d’Hébergement pour Personnes Agées Dépendantes

- HAD

- Hospitalisation A Domicile

- SAMU

- Service d’Aide Médicale Urgente

- SMUR

- Service Mobile d’Urgence et de Réanimation

- ECME

- Equipement de Contrôle de Mesure et d’Essais

- GMAO

- Gestion de la Maintenance Assistée par Ordinateur

- SAV

- Service Après Vente

- DM

- Dispositif Médical

- QQOQCP

- Qui, Quoi, Où, Quand, Comment, Pourquoi

- NF

- Norme Française

- EN

- Norme Européenne

- IMP

- Inspection et Maintenance Préventive

- MC

- Maintenance Corrective

- ISO

- Organisation internationale de normalisation

- AFNOR

- Association Française de Normalisation

Sommaire

Introduction

Les dispositifs médicaux sont des ressources qui affectent directement la vie humaine. Ils nécessitent des investissements considérables et présentent souvent des coûts de maintenance élevés. Il est donc essentiel de se doter d’un programme de maintenance planifié et géré avec soin et capable de garantir, dans un établissement de soins de santé, la fiabilité, la sécurité et la disponibilité du matériel médical lorsque celui-ci doit être utilisé dans des méthodes de diagnostic, une thérapie, des traitements ou la surveillance des patients. Un tel programme permet en outre de prolonger la durée de vie du matériel et de réduire son coût de propriété.

Le décret (2001-1154 du 05 décembre 2001) [1] impose aux exploitants de dispositifs médicaux de mettre en œuvre des maintenances et des contrôles qualité internes ou externes de manière à contribuer à l'amélioration permanente de cette qualité et de la sécurité des soins.

Ce rapport a donc pour objectifs :

- d’analyser la planification des contrôles réglementaires et les opérations de maintenance préventive dans les secteurs d’activités de « fluides médicaux » et « stérilisation centrale » dans le service biomédical du CHU de Poitiers.

- Mettre en place un programme de suivi et de contrôle pour les installations citées ci-dessus avec l’élaboration de fiches adaptées pour faciliter les interventions des techniciens d’une part et garder une traçabilité sur toutes les interventions effectuées.

Pour cela notre étude sera composée de trois chapitres essentiels. Un premier chapitre dans on définit l’état des lieux et le rôle du service technique du CHU de Poitiers.

Un deuxième chapitre dans lequel on essaye de définir le principe théorique d’un cycle de stérilisation et le principe de production des différents types de fluides médicaux.

En fin un troisième chapitre consacré à définir les conditions de réussite et la méthodologie qu’il faut suivre pour la mise en place d’un programme de planification des contrôles réglementaires et les opérations de maintenance préventive dans les secteurs d’activités de « fluides médicaux » et « stérilisation centrale » dans le service biomédical du CHU de Poitiers adapté au service biomédical tout en appliquant la politique tracée par l’ingénieur biomédical.

retour sommaire

I. Environnement du stage et objectifs du projet

1. Centre hospitalier

a. Historique

Le Centre Hospitalier Universitaire de Poitiers est implanté sur le site de la Milétrie. Le domaine est acheté par Olivier LeRoux à la fin du XVe siècle, à l'abbaye Saint-Hilaire-de-la-Celle ; son lieutenant Mathurin Millet y fait construire en 1520 un logis, qui porte son nom. Ce logis existe toujours.

Pendant la Seconde Guerre mondiale, il est utilisé comme ferme pour nourrir les malades, avant de recevoir les premiers bâtiments hospitaliers dans les années 1950.

L’établissement est à la fois Centre Hospitalier Régional compte tenu de sa vocation régionale liée à sa spécialisation et, depuis le 20 février 1961, Centre Hospitalier Universitaire.

Conformément à l’ordonnance du 30 décembre 1958, c’est un Etablissement Public de Santé dont les missions de service public sont des missions de soins (curatifs et palliatifs), de prévention, d’enseignement et de recherche.

Avec la loi « Hôpital, Patient, Santé et Territoire », le CHU est administré par un directoire présidé par Jean-Pierre Dewitte, directeur général, et un conseil de surveillance dont le président est Alain Claeys, député-maire de Poitiers.

Le Centre Hospitalier Universitaire de Poitiers compte 1 720 lits et places et assure une mission de proximité pour les 130 000 habitants de la communauté d’agglomération de Poitiers en offrant une filière complète de prise en charge : court séjour, soins de suite et rééducation, soins de longue durée.

retour sommaire

b. Chiffres-clés du CHU [2]

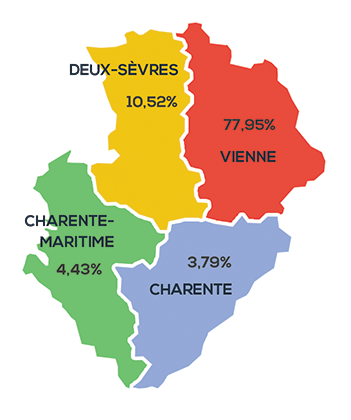

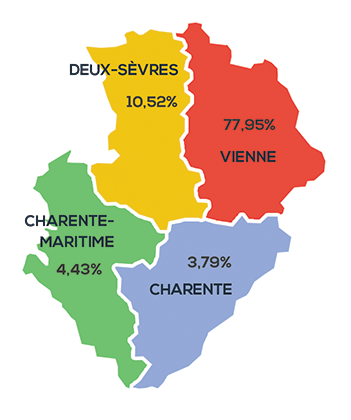

D’après les chiffres-clés déclarés par le CHU du Poitiers pour l’année 2014, les malades sont répartis géographiquement comme suit ; 17% de Poitiers, 60.95% de la Vienne (hors Poitiers), 18.74% de la Charente-Maritime, 3.31% hors région.

Localisation

[Figure 1] Origine géographique des malades hospitalisés

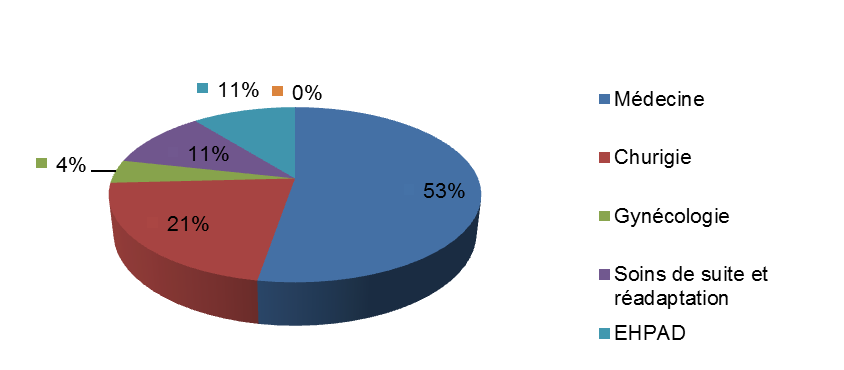

[Figure 2] Capacité d'accueil par discipline

retour sommaire

c. Répartitions des pôles dans le CHU

Les services médicaux du CHU sont regroupés en 9 pôles :

- Gériatrie : Médecine gériatrique - soins de suite et de réadaptation - unité de soins de longue durée / sites de Poitiers et de Lusignan

- Neurosciences-locomoteur : Neurologie - rhumatologie - neurochirurgie - réanimation neurochirurgicale - médecine physique et réadaptation - neurophysiologie clinique - unité de consultation des pathologies professionnelles - centre régional d’étude et traitement de la douleur - orthopédie-traumatologie

- Cœur – poumons – vasculaire : service médico-chirurgical de cardiologie - pneumologie - explorations fonctionnelles, physiologie respiratoire et de l’exercice - chirurgie vasculaire - centre régional d’allergologie

- Femme – mère – enfant : service médico-chirurgical de pédiatrie - urgences pédiatriques - gynécologie -obstétrique et médecine de la reproduction - crèche - réanimation néonatale et pédiatrique

- Digestif - urologie – endocrinologie : hépato-gastro-entérologie et assistance nutritive médecine, endocrinologie et maladies métaboliques - néphrologie, hémodialyse et transplantation rénale - chirurgie viscérale - urologie

- Cancérologie – hématologie - pathologie tissulaire : oncologie hématologique et thérapie cellulaire - oncologie radiothérapeute - oncologie médicale - unité commune PRC, anatomie et cytologie pathologiques, soins palliatifs, équipe mobile départementale de soins palliatifs

- Médipool : médecine interne, maladies infectieuses et tropicales, dermatologie, chirurgie plastique, reconstructrice et esthétique - ORL, chirurgie maxillo-faciale, audiophonologie et soins dentaires - ophtalmologie - unité post-urgences – HAD

- Blocs opératoires : chirurgie ambulatoire

- Urgences : SAMU-SMUR-anesthésie-réanimations

retour sommaire

2. Service biomédical

a. Organisation

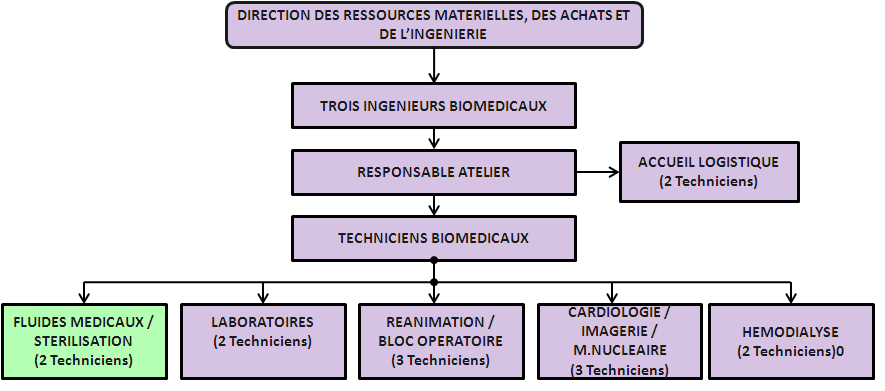

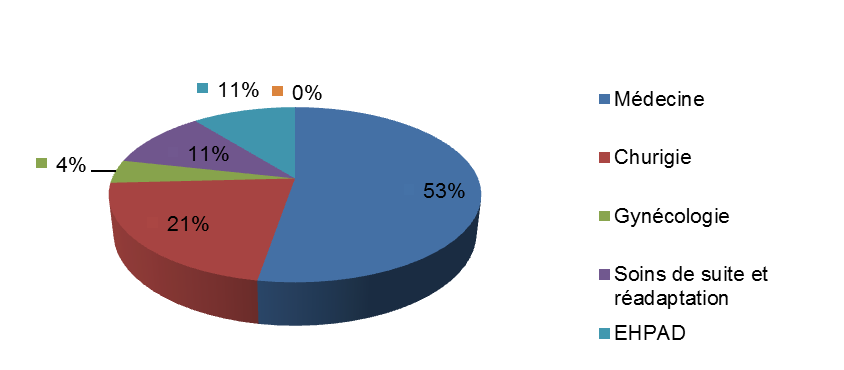

Le service biomédical où j’effectue mon stage fait partie de la « direction des ressources matérielles, des achats et de l’ingénierie »et sous la responsabilité directe de trois ingénieurs biomédicaux.

Le service comprend quinze techniciens biomédicaux constitués en binômes ou trinômes répartis par spécialités.

[Figure 3] Organigramme du service biomédical du CHU Poitiers

retour sommaire

b. Missions du service biomédical

- Planifier et assurer la maintenance préventive des dispositifs médicaux.

- Réaliser les interventions curatives en interne sur les dispositifs médicaux et éventuellement en partenariat, avec commande des pièces détachées.

- Suivre et contrôler le bon déroulement des interventions externes curatives et préventives sur les matériels médicaux, sous contrat ou à l'attachement.

- Planifier et effectuer les contrôles qualité des dispositifs médicaux avec les Equipements de Contrôle de Mesure et d'Essais (ECME).

- Gérer le parc des 10.000 dispositifs médicaux.

- Mettre en service les dispositifs médicaux neufs.

- Assurer la formation en interne du personnel utilisateur.

- Aider à l’élaboration des marchés (Rédaction de fiches techniques, cahiers des charges techniques,…)

- Evaluer les offres en coopération avec le personnel paramédical et médical.

- Commander et assurer le suivi des pièces détachées ou des accessoires liés aux dispositifs biomédicaux.

retour sommaire

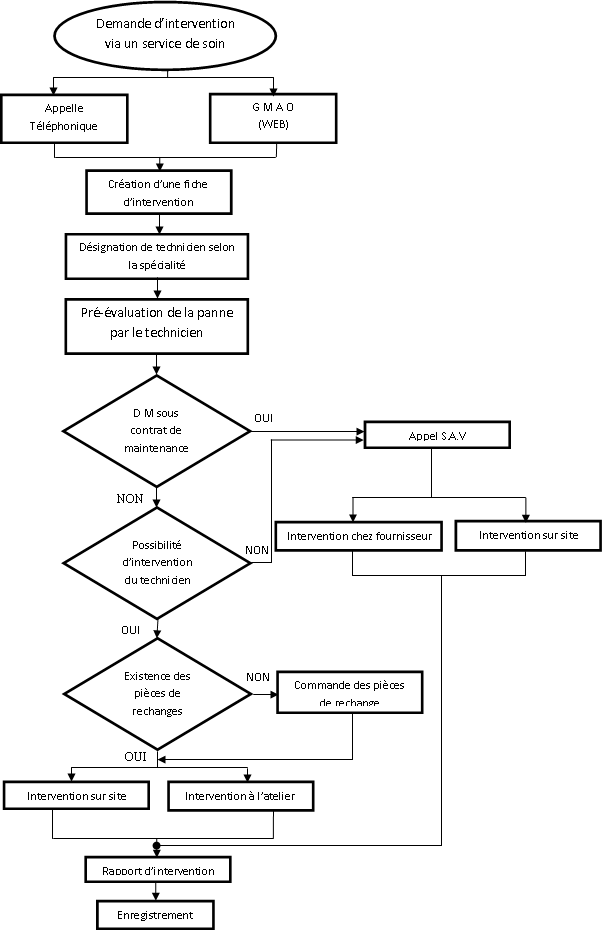

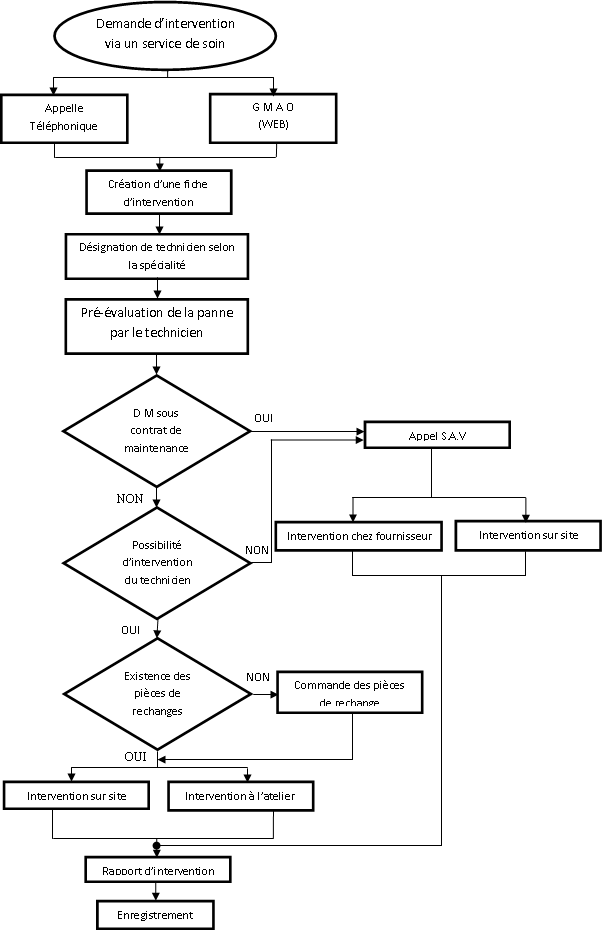

c. Processus de suivi d’une demande d’intervention pour la maintenance corrective

- Toute demande d’intervention fait l’objet d’un enregistrement dans la GMAO.

- Une demande d’intervention est confiée à un technicien qui est responsable de son suivi.

[Figure 4] Processus de suivi d'une demande d'intervention pour une maintenance corrective

retour sommaire

d. Processus de réalisation de la maintenance préventive

Pour les maintenances préventives des dispositifs médicaux au CHU du Poitiers, elles sont réalisées soit par les fabricants (éventuellement avec mise en œuvre de contrats de maintenance), soit par les techniciens du service biomédical ; La décision de faire ou de ne pas faire de maintenance préventive systématique s’appuie sur la Politique de Maintenance du CHU, elle-même établie à partir d’une étude de criticité des DM.

retour sommaire

e. Contrôle réglementaire

Pour certains dispositifs, la réglementation impose de réaliser des contrôles de sécurité (risques électriques, de radiations, d'accident, etc.) ou de performances.

retour sommaire

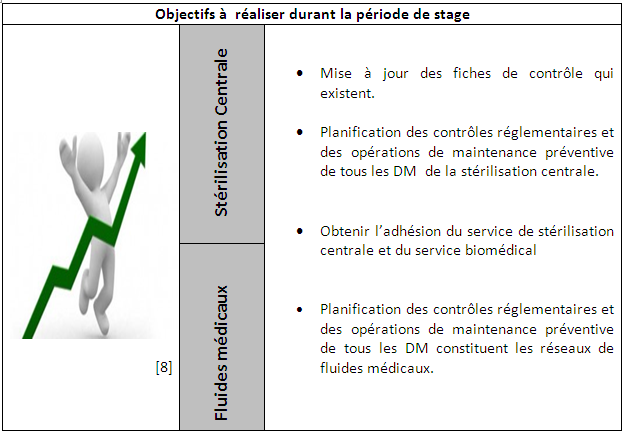

3. Etat des lieux et objectifs

Actuellement, le suivi de la maintenance préventive et des contrôles réglementaires (exigences de qualité spécifiques ; exemple : mammographie) apparaît insuffisant pour les secteurs de la stérilisation centrale et des fluides médicaux du CHU de Poitiers. Ces contrôles peuvent pour certains être réalisés par des techniciens internes ou externes. Pour d'autres, ils doivent être réalisés obligatoirement pas des techniciens externes.

- la stérilisation centrale

Des contrats de maintenance sont passés avec des prestataires extérieurs pour réaliser l'essentiel des maintenances préventives, sauf pour la maintenance du traitement d'eau par osmose inverse qui est réalisée par le service biomédical. Néanmoins :

- les fiches de planification de maintenance préventive du traitement d'eau ne sont pas à jour

- il manque des fihces et protocoles de contrôle régulier pour les autoclaves et les laveurs

- les installations de distribution des fluides médicaux

Un contrat pour la réalisation de la maintenance préventive à l'attachement est passé avec un prestataire dans le secteur des fluides médicaux. La partie la plus sensible - Réanimation et Blocs opératiores - est assurée par les techniciens biomédicaux, cependant :

- les fiches de planification de la maintenance préventive de la production d'air comprimé à usage médical et des centrales de vide ne sont pas à jour.

La mission qui m'est confiée consiste à préciser l'organisation de la réalisation des contrôles réglementaires et des maintenances préventives dans ces deux secteurs. Nos objectifs pour ces onze semaines de stage peuvent être résumés ainsi :

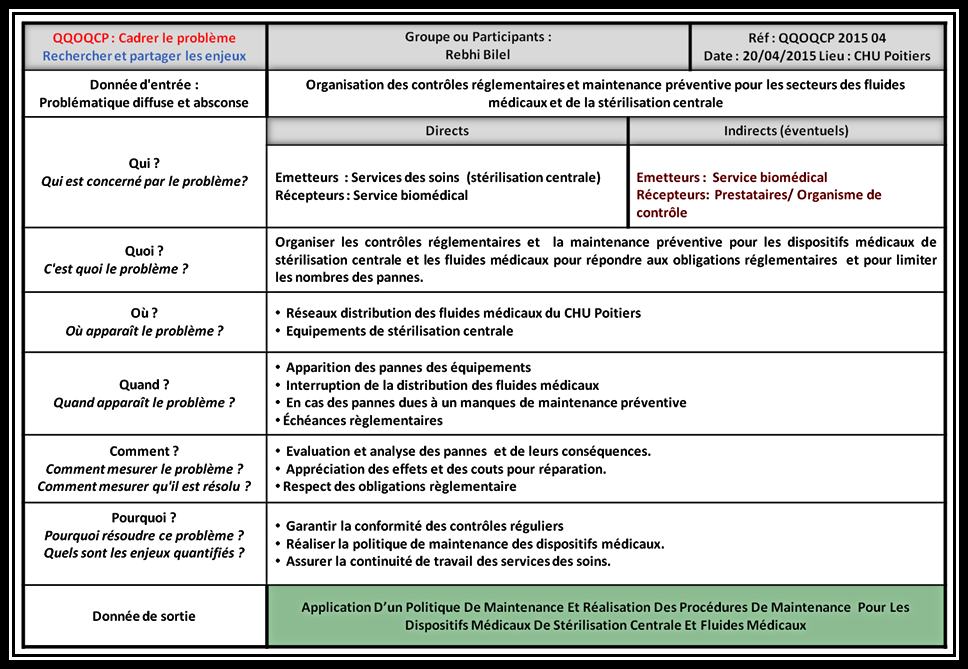

Pour développer ce travail, on a choisir d’utiliser l’outil QQOQCP pour cadrer notre problématique.

retour sommaire

4. QQOQCP

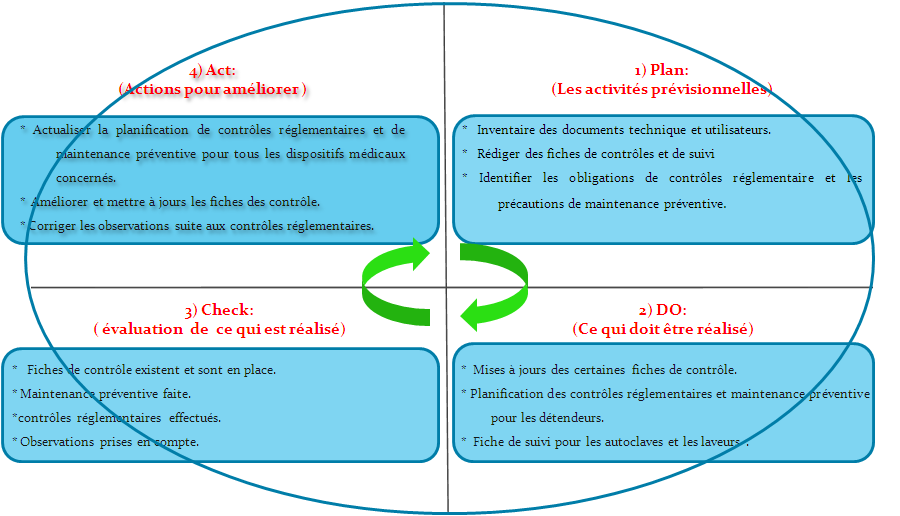

Et pour bien mettre en œuvre les diagnostcis et méthodes de résolution de cette problématique, nous avons choisi d'uappliquer le cycle d'amélioration continue PDCA

retour sommaire

5. Enjeux du sujet par chaque secteur

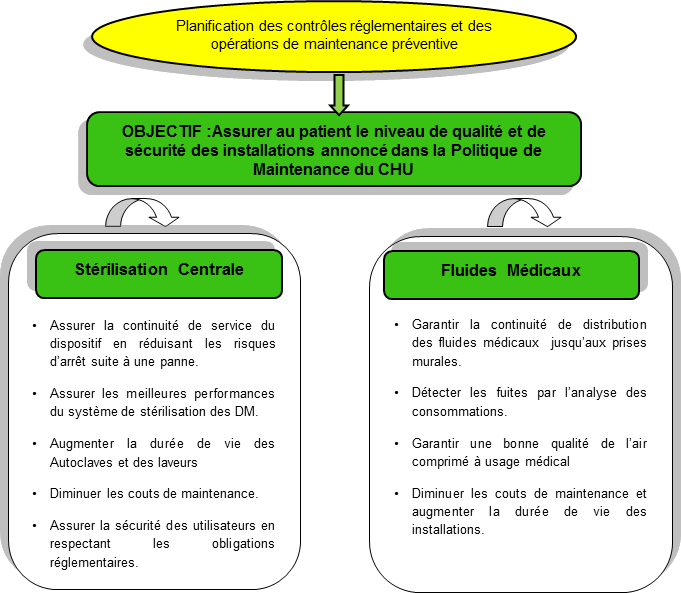

La planification des contrôles réglementaires et des maintenances préventives au sein d'un service biomédical possède plusieurs enjeux ayant une interaction directe ou non avec le secteur biomédical concerné.

[Figure 5] Présentation des enjeux

retour sommaire

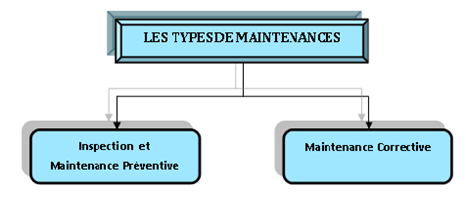

6. La maintenance

La maintenance est définie par la norme NF EN 1306 X60-319 comme « l’ensemble de toutes les actions techniques, administratives et de management durant le cycle de vie d’un bien, destinées à le maintenir ou à le rétablir dans un état dans lequel il peut accomplir la fonction requise » [3]

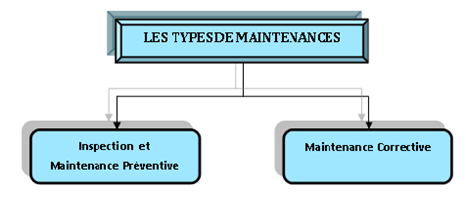

La maintenance d’un dispositif médical peut ainsi être partagée en deux grandes catégories : inspection et maintenance préventive (IMP) et maintenance corrective (MC) (voir la Figure 6).

[Figure 6] Types de maintenance

- L’inspection et la maintenance préventive (IMP) comprennent l’ensemble des activités programmées visant à garantir le bon fonctionnement du matériel et à éviter les pannes ou les défaillances.

Les inspections de performance et les inspections de sécurité sont des procédures simples qui visent à vérifier qu’un dispositif fonctionne correctement et peut être utilisé sans risque. Elles peuvent être effectuées seules ou combinées à des opérations de maintenance préventive pour garantir le bon fonctionnement du matériel. Elles ne nécessitent pas de démonter l’équipement,

A l’inverse, la maintenance préventive désigne les activités programmées dont l’objectif est de prolonger la durée de vie d’un dispositif et d’éviter les défaillances (au moyen d’un étalonnage, d’un remplacement de pièce(s), d’une lubrification, d’un nettoyage, etc.).

La maintenance préventive peut être assez invasive, car elle suppose de démonter, nettoyer ou remplacer certains composants.

- La maintenance corrective regroupe l’ensemble des activités réalisées après la défaillance d’un bien, ou la dégradation de sa fonction, pour lui permettre d’accomplir une fonction requise, au moins provisoirement. On peut distinguer deux types de maintenance corrective :

- La maintenance corrective palliative qui regroupe les actions destinées à permettre de restaurer au moins provisoirement tout ou partie d’une fonction requise.

- La maintenance corrective curative qui regroupe les activités de maintenance corrective ayant pour objet de rétablir un bien dans un état spécifié ou de lui permettre d’accomplir une fonction requise.

retour sommaire

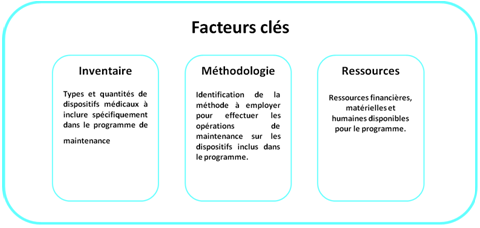

III. Planification du programme de maintenance

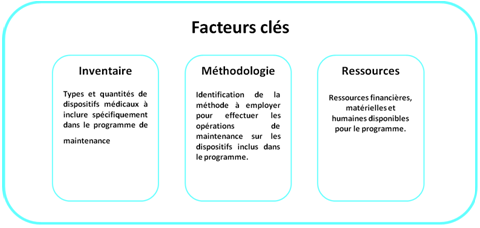

La planification d’un programme de maintenance s’inscrit dans une démarche plus vaste, visant à mettre en place un programme complet de gestion des technologies de la santé. Ce processus de planification comprend un examen des facteurs critiques. La difficulté, pour les planificateurs, consiste à concilier ces facteurs pour concevoir un programme de maintenance à la fois adéquat et présentant un rapport coût-efficacité satisfaisant compte tenu de la situation.

[Figure 7] Les facteurs-clés d'une planification du programme de maintenance

retour sommaire

1. Inventaire

Dès le début du processus de planification d’un programme de maintenance, il est essentiel d’identifier les marques, types, quantités des dispositifs à inclure dans le programme.

Le département de génie biomédical a pour mission d’élaborer et de tenir à jour l’inventaire. Il est chargé de vérifier régulièrement que tout le matériel utilisé dans un établissement de santé figure sur l’inventaire et que tout le matériel inventorié peut être localisé. Il peut être pratique de vérifier un inventaire au moment d’effectuer les inspections de routine ou les activités de maintenance préventive. De plus, lorsque l’établissement reçoit du nouveau matériel, celui-ci doit être inspecté puis ajouté à l’inventaire.

Dans le cas du service biomédical du CHU de Poitiers, l’inventaire de tous les dispositifs biomédicaux est réalisé par la GMAO, inventaire physique qui diffère un peu de l’inventaire comptable tenu par les services achat.

retour sommaire

2. Méthodologie

Pour que la maintenance préventive soit assurée de façon efficace et adéquate, les procédures sont établies de façon à prévoir les opérations de test et de maintenance pour chaque type de dispositif que ce soit de stérilisation centrale ou de fluides médicaux.

Ce processus de sélection ou de rédaction requiert tout d’abord une bonne compréhension de la technologie de fonctionnement en général, et les points de criticité particuliers du dispositif concerné.

Un programme de maintenance préventive peut être conçu de différentes façons, pour que les procédures, les documentations… :

- Soient bien conçues et faciles à comprendre

- Déterminent les points critiques de fonctionnement de chaque dispositif médical

- Expliquent clairement chaque étape de la procédure

- Précisent quels appareils de test sont nécessaires

- Spécifient les limites inférieures et supérieures tolérables.

- Indiquent comment remplacer les pièces

- Contiennent des formulaires dont l’utilisation est recommandée pour la procédure d’inspection et de maintenance préventive.

La fréquence d’inspection d’un dispositif médical doit prendre en compte les recommandations des fabricants, le cadre réglementaire, l’environnement physique, le niveau de formation des utilisateurs, la fiabilité du matériel, la fréquence de son utilisation, la vitesse d’usure du matériel en conditions d’utilisation normale et les effectifs et catégories du personnel technique disponible.

Lorsque le département de génie biomédical n’a pas une expérience suffisante du matériel, il est préférable de se contenter de suivre les recommandations du fabricant et de n’ajuster les procédures et la fréquence des activités d’inspection et de maintenance préventive qu’une fois que le département a acquis une certaine expérience du matériel.

retour sommaire

3. Ressources

Les ressources pour réaliser les planifications sont de trois types ; matérielles, humaines et financières.

retour sommaire

a. Ressources matérielles

Un programme de maintenance nécessite un certain nombre de ressources matérielles, parmi lesquelles l’espace de travail, les outils et les appareils de test, les fournitures, les pièces de rechange, sans omettre les manuels d’utilisation et d’entretien nécessaires aux opérations de maintenance. Au moment de planifier un programme de maintenance, chacun de ces éléments doit être examiné séparément :

- Espace de travail ou l’atelier biomédical

Le lieu dans lequel s’effectuera la maintenance doit être pris en compte au moment de planifier le programme. La première option consiste à effectuer la maintenance là où le matériel est habituellement installé. Pour les stérilisateurs, les laveurs et les installations de fluides médicaux, la seule option consiste à se déplacer jusqu’au matériel. Il faut alors prévoir d’apporter sur le site les outils et les appareils de tests essentiels, ou d’en équiper un espace situé à proximité.

- Outils et appareils de test

Sans les outils et appareils de test nécessaires, la productivité des techniciens en matériel biomédical sera limitée. Lors de la planification des achats, il convient de noter que les investissements dans les outils et les appareils de test permettent de réduire les coûts de maintenance. Par ailleurs, disposer du matériel adéquat améliore considérablement la fiabilité des relevés, la maintenance, ainsi que l’efficacité du personnel de maintenance.

Les procédures d’inspection et maintenance préventive nécessitent divers outils et appareils de test spécifiques, en fonction du type de matériel en service. Même s’il est possible d’effectuer correctement une grande partie des procédures d’inspection et maintenance préventive à l’aide d’un ensemble élémentaire d’outils d’entretien et d’appareils de test électroniques (comprenant par exemple un thermomètre, un voltmètre, un dynamomètre, un oscilloscope, un testeur de sécurité électrique…).

- Fournitures

Il s’agit essentiellement des articles de nettoyage et produits de lubrification, qu’il convient d’acheter en quantité et qualité suffisantes. Les manuels d’entretien fournis par les fabricants mettent en garde contre l’utilisation de produits inadaptés, car ceux-ci risquent d’endommager des pièces et des surfaces de certains types de matériel.

- Pièces de rechange

Au moment de planifier un programme d’inspection et maintenance préventive, il est nécessaire de prévoir quelles pièces il va falloir remplacer et à quelle fréquence en se reportant aux instructions du fabricant. Ainsi, en fonction du nombre de dispositifs que possède l’établissement, les pièces (ou kits de pièces) de rechange à utiliser dans le cadre de la maintenance préventive (piles, filtres, soupapes, tuyaux ou joints d’étanchéité, par exemple) peuvent être commandés plusieurs mois à l’avance, ce qui permet de profiter d’éventuelles remises quantitatives et de réduire les frais d’expédition. Mais surtout, les pièces de rechange seront disponibles au moment voulu. Cette pratique permet d’accroître la fiabilité et la disponibilité du matériel tout en améliorant la productivité du personnel de maintenance.

- Manuels d’utilisation et d’entretien

Idéalement, chaque dispositif médical possède un manuel d’utilisation (manuel de l’utilisateur) et un manuel d’entretien. Le manuel d’utilisation sert non seulement aux utilisateurs du matériel, mais aussi aux techniciens de maintenance, qui doivent comprendre en détail comment ce matériel est utilisé dans la pratique clinique. Le manuel d’entretien est essentiel à l’inspection, la maintenance préventive, la réparation et l’étalonnage du matériel.

En cas d’acquisition de nouveau matériel, il faut veiller à ce que les manuels soient inclus dans le contrat d’achat. Tous les fabricants qui vendent du matériel sont tenus de fournir des procédures d’inspection et maintenance préventive détaillées. Ces procédures sont généralement rédigées de façon claire et accompagnées d’illustrations indiquant comment effectuer une inspection et une maintenance préventive complètes et adéquates.

retour sommaire

b. Ressources humaines

Le personnel technique en charge de la maintenance comprend des ingénieurs et des techniciens. Les ingénieurs biomédicaux connaissent les principes de l’ingénierie générale, les sciences physiques et biologiques et leur application aux technologies médicales. Les techniciens reçoivent eux aussi une formation technique, axée essentiellement sur la maintenance du matériel médical.

Le département biomédical doit disposer d'une politique et de procédures pour identifier les besoins en formations et assurer la formation du personnel (planning de formation) pour garantir l’efficience des techniciens biomédicaux.

retour sommaire

c. Ressources financières

Les ressources financières nécessaires à un programme de maintenance se divisent en deux catégories : les coûts initiaux et les coûts d’exploitation. Les coûts initiaux sont les investissements nécessaires avant la mise en œuvre du programme. Les coûts d’exploitation correspondent aux charges récurrentes liées à la réalisation du programme.

retour sommaire

IV. Stérilisation Centrale

Un DM qui vient d’être utilisé pour un acte invasif ou non est potentiellement contaminé par les agents pathogènes dont le patient est porteur, présents dans les liquides biologiques ou tissus qui ont été en contact avec le dispositif médical utilisé.

Les agents pathogènes dont les dispositifs médicaux doivent être débarrassés avant réutilisation peuvent être classés en 5 catégories :

- les bactéries, sous forme végétative ou sporulée

- les endotoxines, qui sont les cadavres des bactéries Gram et peuvent être responsables de choc septique

- les virus

- les champignons

- les prions (cette forme présente une très haute résistance aux procédés de désinfection ou de stérilisation)

La stérilisation représente la mise en œuvre d’un ensemble de méthodes et de moyens visant à éliminer tous les micro-organismes vivants, portés par un objet (dispositif médical), préalablement parfaitement nettoyé.

Pour qu’un dispositif médical puise être étiqueté « stérile », la probabilité théorique qu’un micro-organisme viable soit présent sur ce dispositif doit être égale ou inférieure à 1 pour 106.

retour sommaire

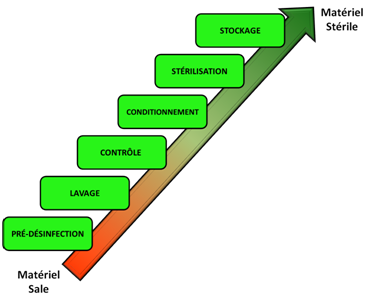

1. Les étapes de la stérilisation des dispositifs médicaux

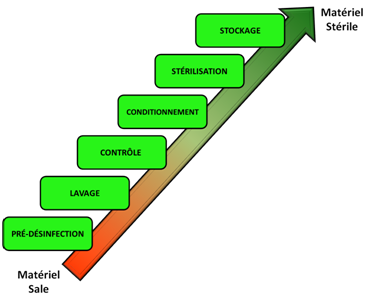

[Figure 8] Les étapes de stérilisation d'un DM

retour sommaire

a. Pré-désinfection

Il s’agit d’un prétraitement, immédiatement après utilisation, à effectuer avant transport et qui permet de maitriser et de réduire la contamination initiale du DM. Habituellement, elle consiste à immerger les DM réutilisables aussitôt après leur utilisation dans un bac contenant une solution ayant des propriétés détergentes et désinfectantes durant un temps déterminé ; Le but de cette étape est :

- d’éviter la dessiccation des liquides biologiques ou morceaux de tissus présents sur les instruments

- de faciliter le nettoyage ultérieur

- de protéger le personnel

- de protéger l’environnement lors du transport vers le lieu de la stérilisation.

retour sommaire

b. Lavage

L’objectif de cette phase est de nettoyer le DM, et ainsi de réduire fortement le nombre de micro-organismes présents. Cette étape est indispensable avant toute stérilisation (On ne stérilise bien que ce qui est propre).

Le nettoyage associe obligatoirement:

- Une ou plusieurs actions chimiques (détergentes)

- Une action mécanique (brossage)

- Des exigences de température

- Un temps de réalisation (conforme aux spécifications des fabricants de produits)

Le lavage se fait préférentiellement dans un automate, permettant d‘assurer une meilleure efficacité et reproductibilité qu’une opération manuelle. D’autres outils peuvent s’avérer utiles, par exemple pour décrocher la saleté, ce que réalise le laveur à ultrasons.

A l’issue du lavage, les dispositifs médicaux doivent être secs, pour permettre un conditionnement adapté dans la phase suivante.

Les procédés de lavage font l’objet d’une validation selon les normes de la série NF EN ISO 15 883 [4].

retour sommaire

c. Contrôle

Cette étape sert à contrôler l’état des dispositifs avant reconditionnement, afin d’éliminer ceux qui présentent des défauts.

retour sommaire

d. Conditionnement

Afin de garantir la pérennité de l’état stérile, le dispositif médical doit être emballé avant son passage dans le stérilisateur.

Les différents types d’emballage auxquels il est fait appel sont les suivants :

- emballages réutilisables : conteneurs, recevant les plateaux ou paniers qui ont été recomposés.

- emballages non réutilisables : sachets en papier, en matière plastique ou mixte papier-plastique, à sceller avant introduction dans le stérilisateur ;

De la qualité du conditionnement dépend la préservation ultérieure de l’état stérile

Le conditionnement et les emballages sont définis par les normes NF EN ISO 11 607-1, 11 607-2 [5],

et NF EN 868-2 à 868-10 [6].

retour sommaire

e. Stérilisation

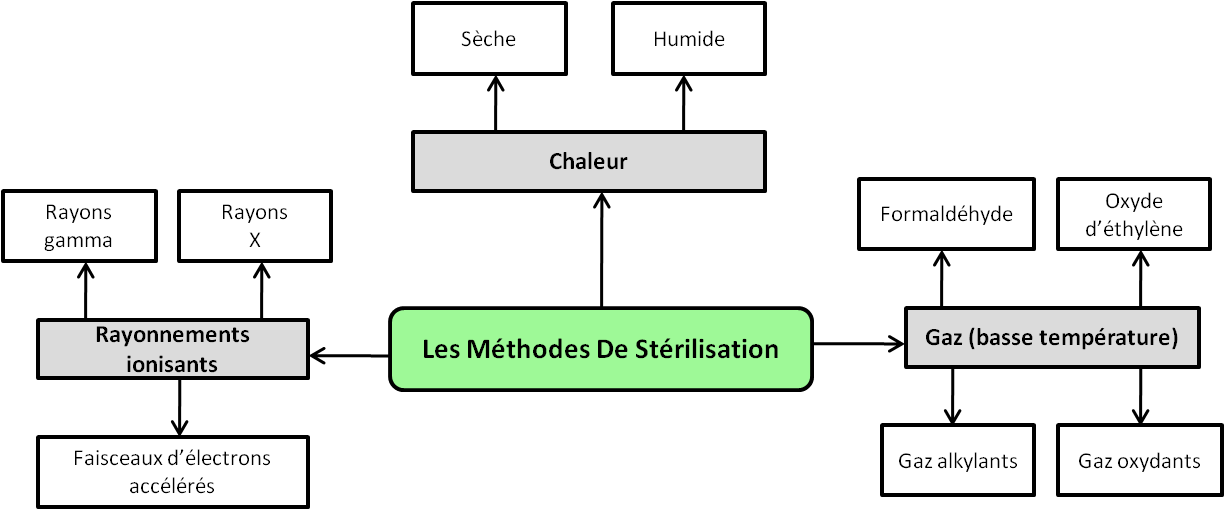

Après les étapes préparatoires (pré-désinfection, lavage, contrôle, conditionnement) des dispositifs médicaux, on arrive à l’étape réelle de la stérilisation qui peut être réalisée par divers procédés divisés en trois types.

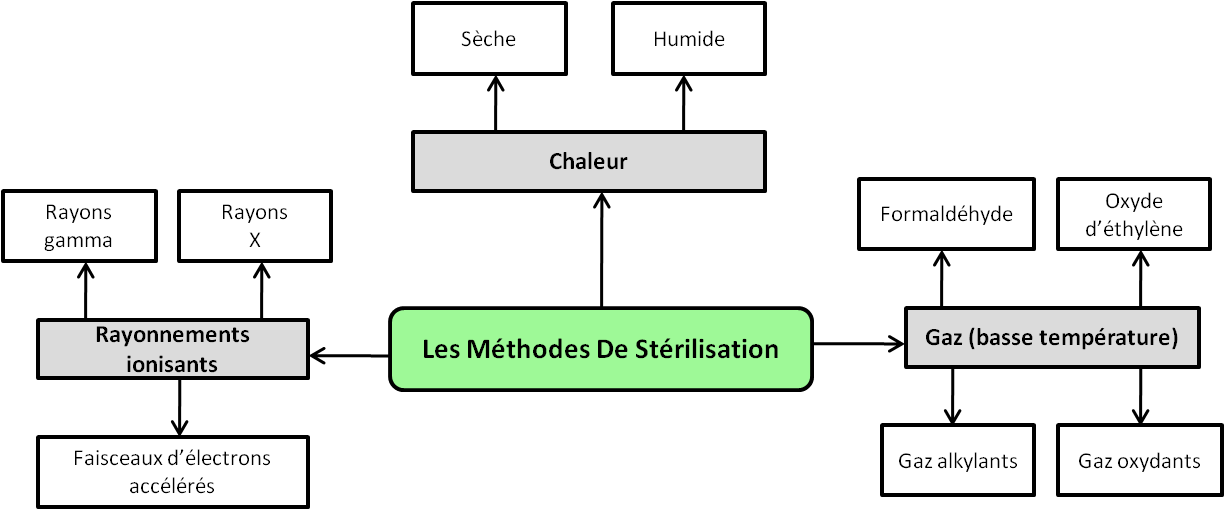

[Figure 9] Les méthodes de stérilisation

Le choix du procédé de stérilisation est en fonction des propriétés physiques de chaque DM et en particulier de leur résistance thermique.

retour sommaire

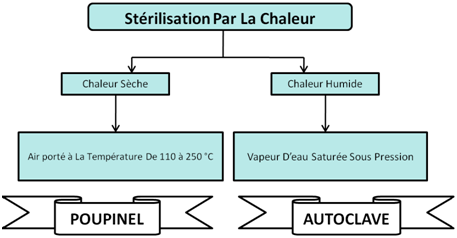

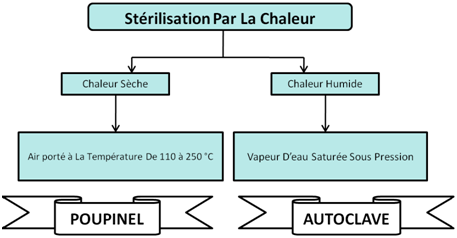

Stérilisation par la chaleur

[Figure 10] Les types de stérilisation par la chaleur

L’utilisation de la chaleur sèche (Poupinel) est proscrite à l’hôpital, mais reste néanmoins utilisée dans l’industrie.

La stérilisation par la chaleur humide nécessite un équilibre thermodynamique parfait entre la pression et la température qui doivent être maîtrisées durant les différentes phases du processus de stérilisation.

Elle utilise la vapeur d’eau saturée comme agent stérilisant ; la chaleur associée à l’humidité provoque la destruction des germes.

Le dispositif utilisé est l’autoclave ; le CHU de Poitiers est équipé de sept autoclaves.

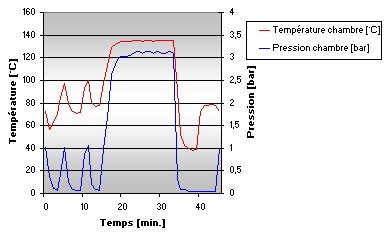

Les autoclaves fonctionnent selon un "cycle de stérilisation", qui comporte plusieurs étapes:

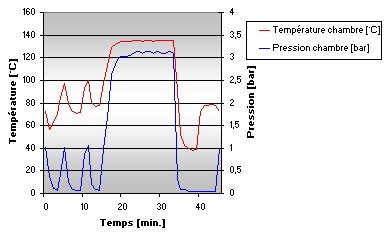

[Figure 11] Cycle de stérilisation d'un autoclave

- Phase 1 : préchauffage et purge d'air

Le préchauffage et la purge d’air s’effectuent en réalisant une succession de petites injections de vapeur et d’opérations de purge d’air, la vapeur se condense sur les objets à stériliser en leur cédant des calories. La purge de l'appareil pour chasser l'air de l'enceinte est indispensable pour obtenir une vapeur d’eau saturée. La qualité de la stérilisation dépend de la qualité de la purge d'air.

- Phase 2 : Admission de vapeur d'eau et plateau de stérilisation

Une fois la charge chauffée et toute trace d’air éliminée, l’autoclave est rempli de vapeur à une pression de deux bars et une température de 134°C pendant 18 minutes, c’est le temps minimum requis par les normes pour détruire les germes et atteindre l’état stérile exigé.

- Phase 3 : Séchage

La charge a été humidifiée par de l'eau provenant de la condensation de la vapeur : l’extraction de l'eau et de la vapeur doit être réalisée en totalité et un balayage avec de l’air propre (filtré) achève le séchage.

À la fin de chaque cycle de stérilisation, un chronogramme est imprimé et conservé au minimum cinq ans.

[Figure 12] Exemple de test de Bowie & Dick

La tâche plus claire observée montre que la vapeur

n'a pas pénétré correctement dans le dispositif.

Pour vérifier le bon fonctionnement de l'autoclave, on utilise largement le test de Bowie & Dick : des indicateurs colorimétriques sous forme de rubans adhésifs permettent de s'assurer de la qualité de la vapeur et du vide, et de l’exactitude de la relation "pression-température". L’indicateur contient plusieurs couches de feuilles au milieu desquelles est placée une feuille test comportant de l’encre chimique avec un virage colorimétrique précis du bleu clair au vert foncé.

retour sommaire

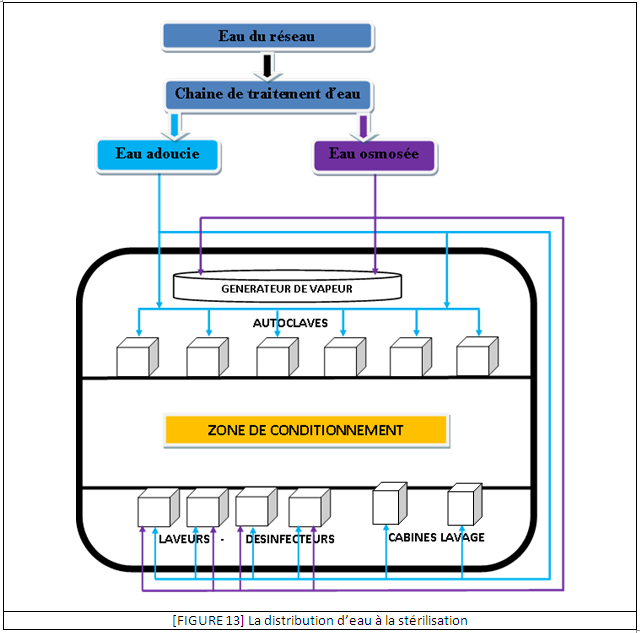

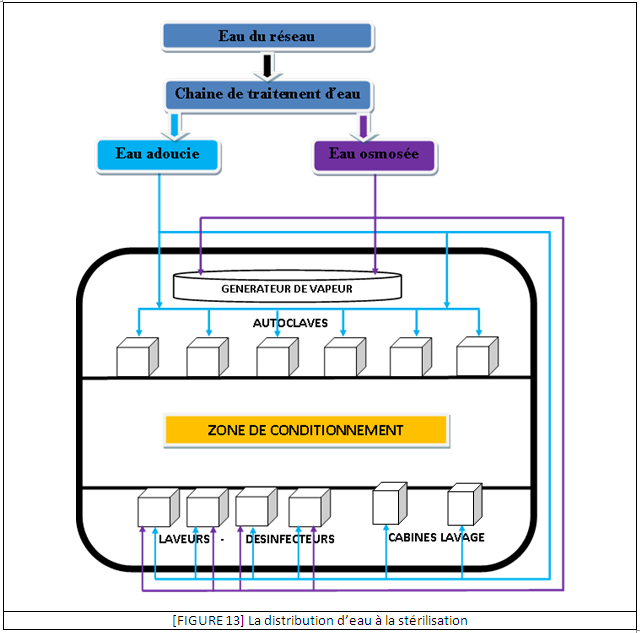

Deux alimentations en eau sont nécessaires sur les stérilisateurs, l’une pour la pompe à vide et l’autre pour la production de vapeur. L’eau de la pompe à vide assure le refroidissement et l’étanchéité de celle-ci. N’entrant pas en contact avec la charge à stériliser, une eau adoucie est suffisante de façon à limiter l’entartrage. Par contre l’eau servant à la production de vapeur doit être d’une qualité physico-chimique parfaite pour éviter tout dépôt sur la charge stérilisée, pour cela on utilise de l’eau osmosée.

Le même, pour les laveurs-désinfecteur, la dernière eau de lavage est de l’eau osmosée pour éviter tout dépôt de résidus pendant le séchage.

[Figure 13] La distribution d'eau à la stérilisation

Stérilisation au gaz

Ce traitement chimique est utilisé pour des dispositifs médicaux thermosensibles car celui-ci ne nécessite habituellement pas de chaleur. Par contre en raison de la toxicité habituelle des gaz stérilisants, il n’est réservé qu’à certains dispositifs, et possède de surcroit des limites d’efficacité.

Stérilisation par rayonnements ionisants

La stérilisation par radiations ionisantes peut également être réalisée à température ambiante; mais les installations sont complexes et coûteuses. De plus, ce procédé n’est compatible qu’avec certains matériaux. Compte tenu de ces limites, ce type de stérilisation est utilisé uniquement pour le traitement de certains dispositifs médicaux à usage unique.

2. Planification du contrôle régulier et maintenance préventive des DM de la stérilisation centrale

A ce jour, les DM de la stérilisation centrale du CHU de Poitiers sont confiés à des prestataires extérieurs pour réaliser les maintenances préventives sauf que la maintenance du traitement d’eau qui est prise en charge par les techniciens biomédicaux du CHU.

a. L’unité de traitement d’eau de la stérilisation

La maîtrise de l’eau en stérilisation centrale n’a cessé au cours des dernières années d’être une préoccupation importante pour les responsables et les acteurs de la stérilisation en milieu hospitalier.

L’eau intervient à différents niveaux en stérilisation et sa qualité est primordiale lors du rinçage des instruments après lavage et désinfection et pour la génération de la vapeur des autoclaves.

Aujourd’hui, l’emploi d’une eau osmosée est fortement recommandé en service de stérilisation (annexe B de la norme NF EN 285).

Description technique du Traitement d’eau de stérilisation

A partir d’une alimentation normale en eau potable, le traitement d’eau de la stérilisation à pour objectif d’améliorer sa pureté chimique et microbiologique.

Le traitement comporte généralement trois étages distincts qui sont l’adoucissement, l’osmose inverse et la distribution :

- L’adoucissement

En premier lieu, l’eau est filtrée pour permettre une protection de l'installation située en aval (colmatage).

- Pré-filtration des boues et grosses particules présentes dans l’eau de ville, effectuée par un filtre à sable.

- Microfiltration : Deux filtres placés en série effectuent une filtration progressive des particules ayant une taille supérieure à 5 µ présentes dans l'eau.

- Adoucisseur et filtres à charbon : l’adoucisseur permet de réduire significativement la dureté de l’eau : les dépôts calcaires étant la conséquence naturelle de la présence de carbonates de calcium et de magnésium dans l’eau, ils vont être captés par de la résine et échangés avec du sodium. Ce prétraitement est notamment indispensable pour protéger les membranes des osmoseurs d’un encrassement trop rapide. Le filtre à charbon est un matériau poreux à haute capacité d’absorption, qui permet l’élimination des gouts, des odeurs, des micropolluants organiques et surtout du chlore, très agresif pour les membranes d’osmose.

Ces opérations de prétraitement sont nécessaires pour protéger les membranes des osmoseurs placés en aval. L’eau prétraitée est donc une eau filtrée, adoucie et dé chlorée.

- L’osmose inverse

Durant cette phase, les microorganismes, les endotoxines et les autres particules microbiennes qui sont encore présentes dans l'eau prétraitée sont éliminés.

Grâce à des membranes spécifiques et à une forte pression exercée en entrée des osmoseurs, les membranes vont séparer le perméat (l'eau traitée) du concentrat (les contaminants à évacuer).

- La distribution

Le perméat produit par les osmoseurs est stocké dans une cuve, et acheminé vers les autoclaves et les laveurs par une boucle de distribution par deux pompes montées en parallèle, qui assurent une circulation permanente de l’eau osmosée (pour limiter les risques de prolifération bactérienne).

Contrôle et maintenance préventive

Pour assurer le bon fonctionnement de cette installation, il faut intervenir de façon fréquenter tous les jours pour vérifier le bon fonctionnement de tous les organes, mais pour remplacer les filtres, mettre du sel dans les bacs des adoucisseurs, désinfecté à titre préventif les membranes d’osmose…. .

J’ai donc mis à jour la planification et la traçabilité de toutes ces opérations. (Annexe 1)

retour sommaire

b. Installation de cabines de lavage neuves à la stérilisation centrale

L’installation d’une nouvelle cabine de lavage s’est réalisée pendant mon stage en stérilisation centrale (zone de lavage). J’ai participé à toutes les étapes de l’installation et ai élaboré un programme de contrôle régulier et de maintenance préventive, s’appuyant sur le manuel technique du fabricant. (Annexe 2)

retour sommaire

V. Les fluides médicaux

1. Classification des gaz

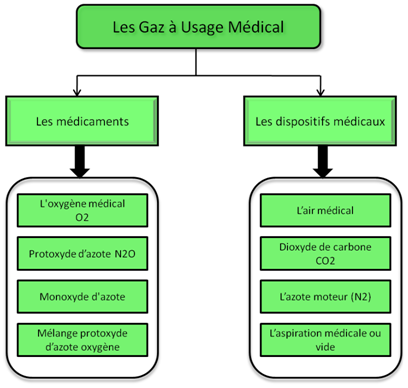

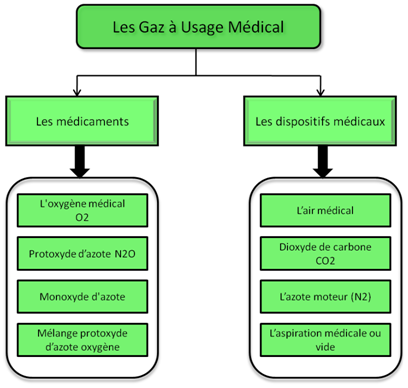

Les gaz médicaux peuvent être des dispositifs médicaux ou des médicaments.

L’oxygène ou l’air sont vitaux pour les patients dépendants. Une alimentation permanente et continue est indispensable, toute la chaîne du réseau de fluides médicaux doit être maîtrisée depuis la source de production jusqu’aux matériels de mise en œuvre dans les services de soins.

[Figure 14] Les gaz à usage médical : deux classifications

retour sommaire

2. Les contenants

- Les bouteilles (obus)

Elles sont en acier ou en aluminium, sans soudure. Elles sont éprouvées à la pression tous les 10 ans selon la norme E 29-761 [7] par une société agréée.

Les bouteilles sont disponibles en différentes tailles afin de répondre aux consommations plus ou moins importantes de chaque produit. Une bouteille est caractérisée par son volume en eau, si le gaz comprimé reste à l’état gazeux, le volume de gaz comprimé est déterminé par la loi de Mariotte : pression * volume = constante.

[Tableau 1] - Caractéristiques des bouteilles

| Désignation |

Capacité en eau

(en litres) |

Volume de gaz

(en m3 à 200 bars) |

| B50/L50 |

50 |

10 |

| B20/M20 |

20 |

4 |

| B10/S11 |

11 |

2,3 |

| B5/S05 |

5 |

1 |

| B1/S02 |

2,5 |

0,5 |

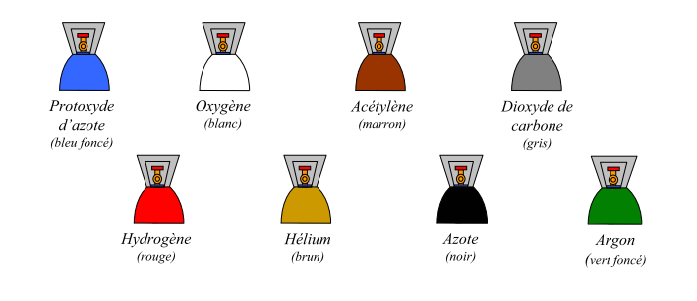

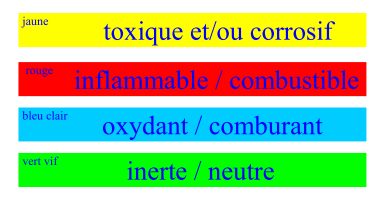

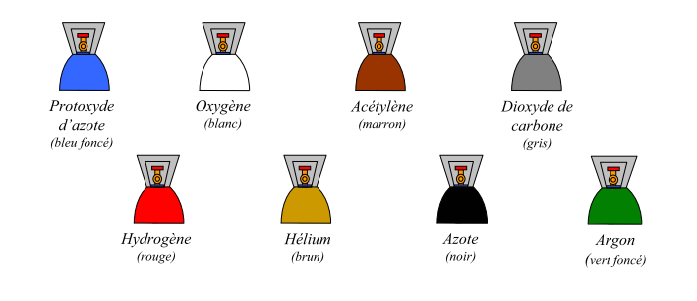

Le contenu des bouteilles est identifié par un code couleur qui était défini par les dispositions de l’arrêté du 2 juillet 1951 relatif à la réglementation des dispositifs d’identification des bouteilles à gaz médicaux à l’usage des collectivités publiques. Le code couleur était ainsi différent pour les gaz à usage médical et les autres utilisations afin d’éviter les accidents.

Ainsi la norme AFNOR NF X 08 107 [8] indiquait une couleur qui identifiait la nature du gaz.

[Figure 15] Couleurs des bouteilles de gaz médical (AFNOR NF X 08-170)

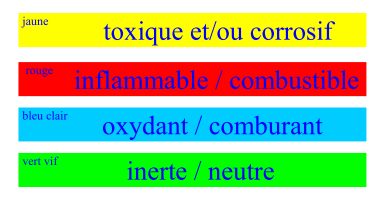

[Figure 16] Classification par famille de risque (NF EN 1089-3)

La nouvelle norme européenne NF EN 1089-3 [9] qui va être mise en œuvre progressivement et qui remplace la NF X 08-107, identifiera non plus la nature du gaz mais sa famille principale de risque : explosif, combustible, comburant ou neutre.

Les contraintes logistiques de changement du parc de bouteilles conduisent à échelonner les périodes de réalisation de la mise en œuvre de ce changement de norme (entre 2013 et 2021).

- Les cadres

Ils sont composés d’un assemblage de bouteilles de grande capacité reliées par des lyres rigides. Le nombre de bouteilles varie (8, 16, 28 …..) ainsi que leur disposition (horizontale ou verticale).

- Réservoirs cryogéniques

Cette présentation permet le stockage sous forme de gaz liquéfié à basse température (-196°C pour N2 et -183°C pour O2) et sous pression de 10 à 15 bars. Il est adapté aux grandes capacités (de 1 000 litres à environ 30 000 litres de liquide).

Le gaz liquéfié (typiquement oxygène ou azote) est réchauffé, passe à l’état gazeux puis est détendu et alimente le réseau de distribution primaire. Un système d’alarmes sonores et visuelles contrôle l’installation.

retour sommaire

3. La centrale de gaz médicaux

a. Fonctionnement

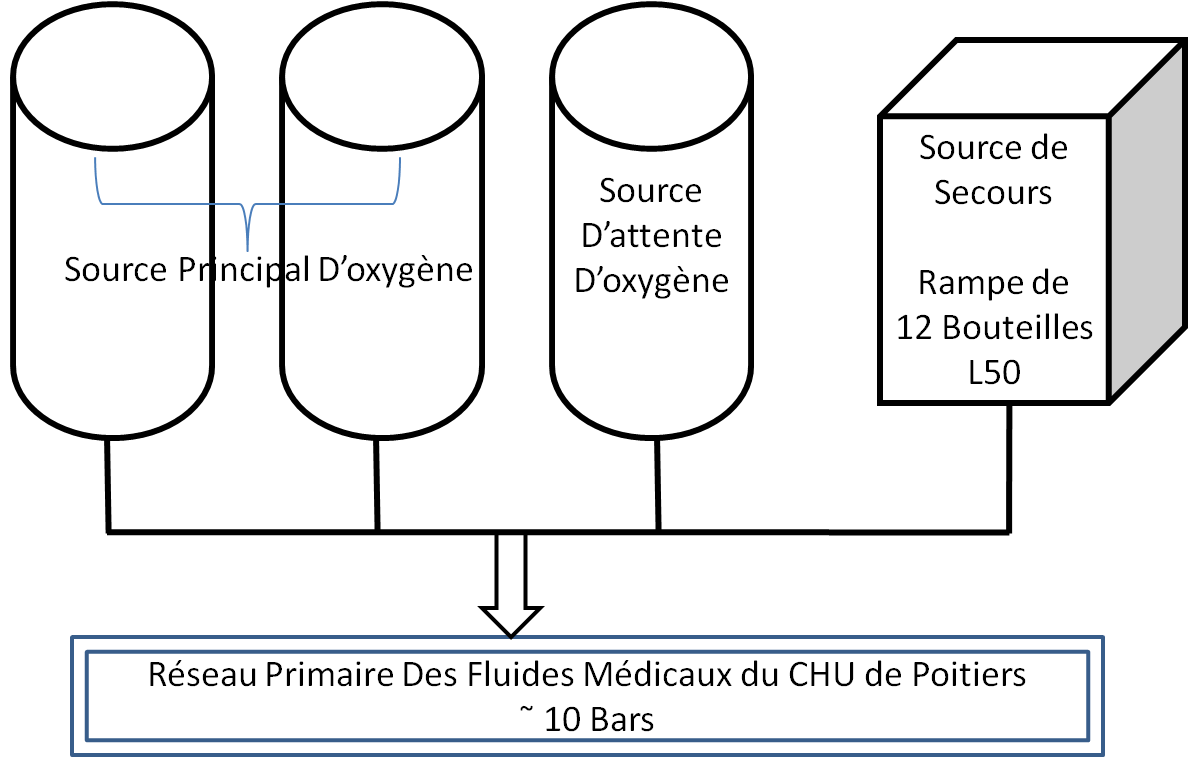

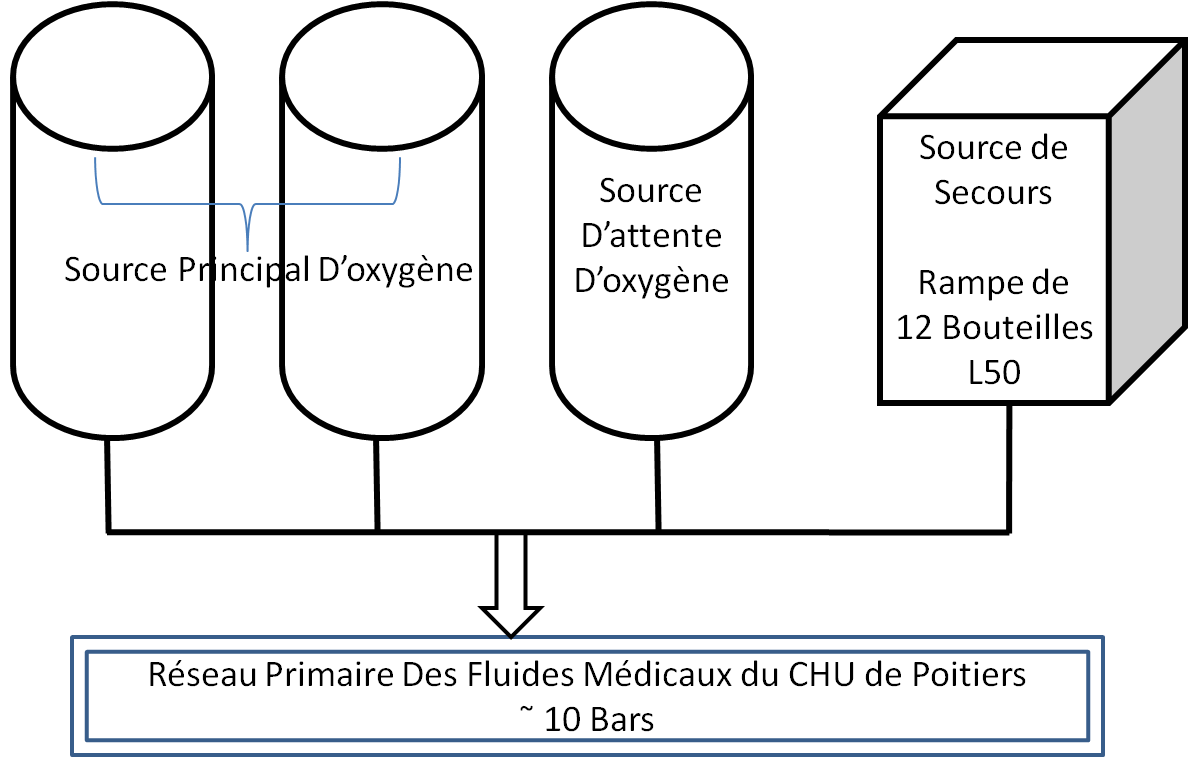

Une centrale de gaz médicaux est composée de trois sources, chacune pouvant assurer à elle seule le débit nominal :

- Une source principale

- Une source en attente, qui prend le relais en cas de défaillance ou de maintenance de la source principale

- Une source de secours, en cas de défaillance simultanée des deux sources précédentes

La centrale d’oxygène liquide du CHU de Poitiers comprend trois évaporateurs (deux constituent la source principale, le troisième est la source d’attente) et une rampe de douze bouteilles, qui contitue la source de secours.

[Figure 17] La centrale d'oxygène du CHU de Poitiers

retour sommaire

b. La Centrale De Production d’air comprimé à usage médical

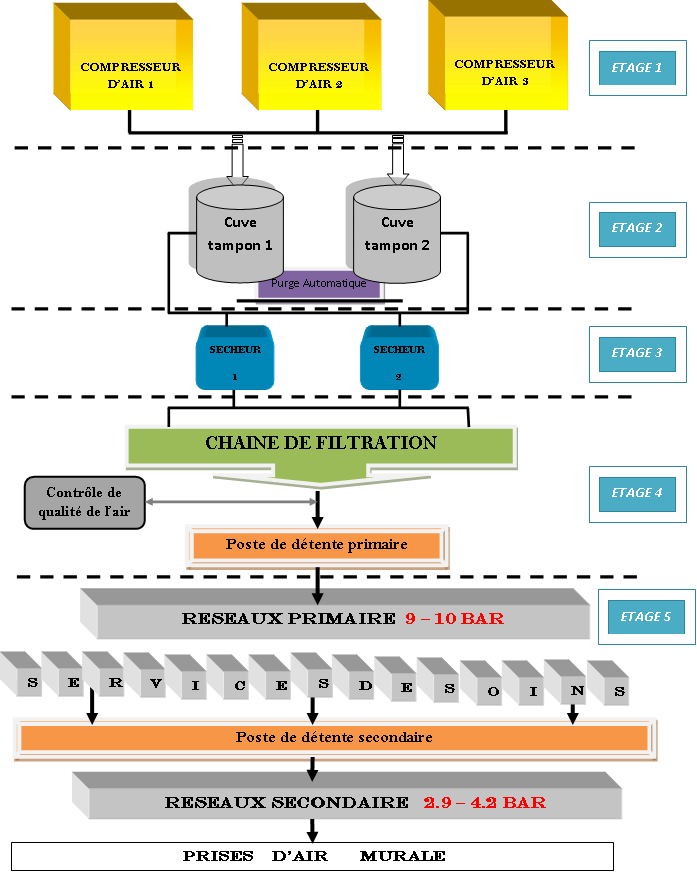

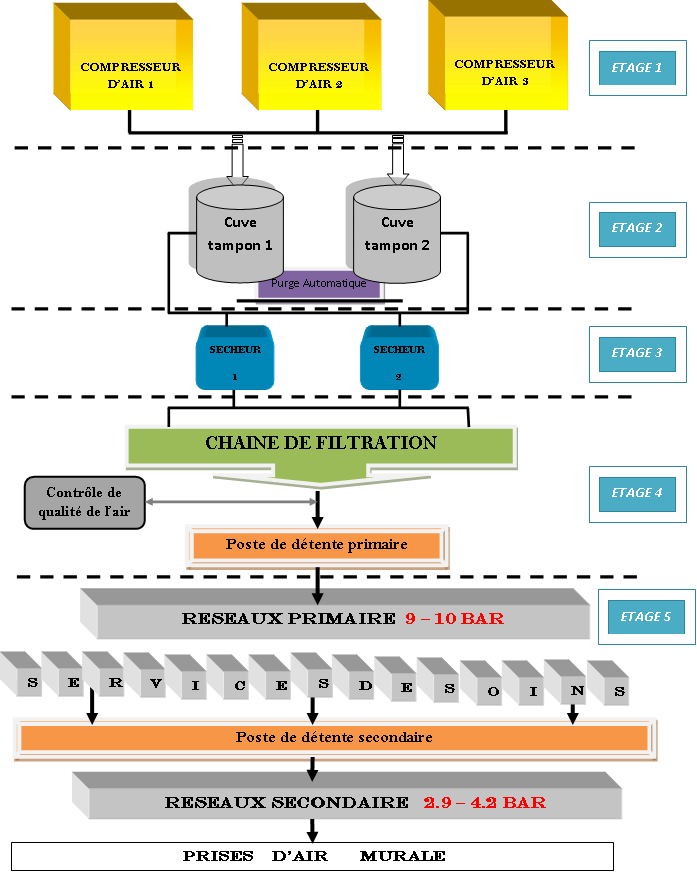

La centrale de production d’air comprimé à usage médical se compose typiquement de cinq étages :

- 1) Trois compresseurs en parallèle, un seul d’entré eux pouvant assurer le débit minimal.

- 2) Deux cuves tampon, munies de purge automatique.

- 3) Deux sécheurs d’air.

- 4) Des chaines de filtration (assurant la filtration de l’huile, du CO, du CO2, des odeurs et des bactéries.

- 5) Un poste de détente primaire, stabilisant la pression de départ entre 9 et 10 bars.

[Figure 18] La production de l'air médical

La norme internationale ISO 8573-1 [10] spécifie la qualité de l’air comprimé à usage médical, définissant les limites admissibles selon trois critères qualitatifs :

- Taille maximum de toutes les particules résiduelles

- Température du point de rosée maximum admissible

- Contenu maximum d’huile résiduelle

Le compresseur peut être la propriété de l’hôpital ou celle du fournisseur (location). Dans le cas de la location, la responsabilité incombe au fournisseur qui en assure les maintenances préventive et curative. Si le choix se porte sur l’achat du compresseur, l’établissement de santé est alors responsable de la continuité de l’approvisionnement et de la qualité de l’air fourni, notamment le pharmacien de l’établissement, c’est le cas du CHU de Poitiers.

retour sommaire

c. La centrale de vide

Le vide, ou aspiration médicale, est un fluide médical au sens de la norme NF EN ISO 7396-1 [11].

L’aspiration médicale (ou vide) est utilisée pour l’aspiration des mucosités et des liquides biologiques. Les centrales de vide médical sont des dispositifs médicaux, tel que les principaux services utilisateurs sont le bloc opératoire, la réanimation, les soins intensifs, les urgences, la pneumologie et la chirurgie.

Il est fabriqué sur place par des groupes de vide, au minimum 3 pompes / NF EN 737-3 [12] et en cas de défaillance de deux pompes, la 3ème doit pouvoir assurer 100% de la production de vide. La dépression obtenue est de l'ordre de 600 millibars environ La couleur conventionnelle dédiée au vide (étiquetage réseau, prises) est le jaune (vert antérieurement) comme Il existe des filtres au niveau des prises à changer régulièrement.

retour sommaire

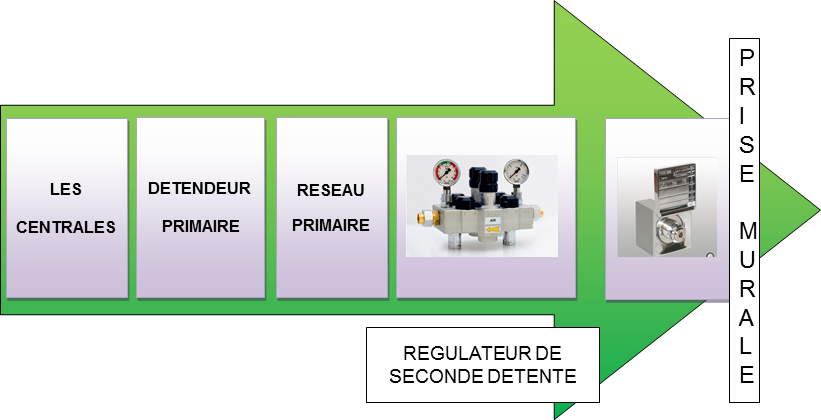

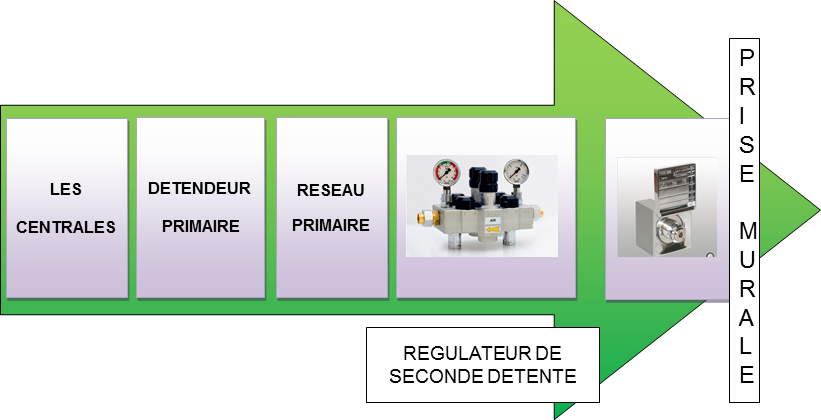

d. Le réseau de distribution à double détente

Le secteur critique des soins aux patients nécessite un air médical ultra propre et purifié pouvant être diffusé dans les salles d’opération et les chambres d’hôpital avec une fiabilité absolue. L’approvisionnement en air médical dans un hôpital est un service vital, puisque il maintient la respiration par ventilation mécanique des patients dans un état critique.

Le principe de distribution pour les gaz est constitué par un réseau primaire à 9-10 bar et un réseau secondaire détendus à 3.5 -5 bar ou 7 bar, et répondent au système dit "à double détente",les réseaux primaires aboutissent aux coffrets régulateurs situés en tête des réseaux secondaires de distribution, et par suite les réseaux secondaires aboutissent sur les prises de gaz. Le réseau est généralement en boucle de façon à avoir la même pression sur chaque prise.

Le réseau primaire est toujours identifié par le nom ou symbole du gaz plus l’identification du secteur ou tronçon desservi, et pour le réseau secondaire la chute de pression maximale entre la prise murale et la détente doit être < 10%.

- Des régulateurs de seconde détente

A l’arrivée du réseau primaire, à l’entrée des services de soins sont installés des régulateurs de seconde détente qui permet de distribuer les gaz aux différents points d’utilisation à une pression de 4 bars.

L’ensemble de seconde détente permet de Couper l’alimentation du réseau secondaire pour isoler le détendeur pendant les périodes de maintenance

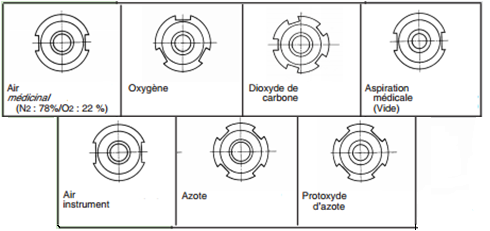

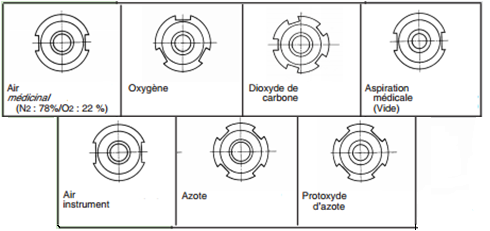

- Les prises murales

Les prises murales à simple ou double clapet sont des dispositifs médicaux soumis au marquage CE. Elles sont conformes aux normes NF EN 737-1 [13] et NF S 90-116 [14], pour une gamme de pression d'alimentation en gaz médical allant de 5 Bars, pour l'oxygène, l’air et le protoxyde d'azote. Les prises de vide (aspiration) doivent satisfaire aux prescriptions de la norme européenne NF EN 737-1, et NF S 90 116, pour une gamme de pression absolue inférieure ou égale à 0.4 Bar.

Les prises murales sont pouces de broches (2 crans pour l’air et le vide, 3 crans pour l’oxygène, 4 crans pour le protoxyde d’azote, 5 crans pour le dioxyde de carbone) et d’éviter toute erreur d’administration, il est impératif d’effectuer un bon verrouillage de l’appareil à fixer sur la prise murale, pour éviter tout débranchement inopiné.

[Figure 19] Les différents raccords de branchement des prises

retour sommaire

4. Planification du contrôle régulier et maintenance préventive des circuits des fluides médicaux

La maintenance préventive pour Les installations de distribution de Fluides Médicaux du CHU de Poitiers est confiée à un prestataire, dans le secteur sauf pour les secteurs les plus sensibles (Réanimations et Blocs Opératoires) dont la maintenance préventive est assurée par les techniciens biomédicaux du CHU, compte tenu les contraintes d’accès à ces locaux.

retour sommaire

a. Les détendeurs et les prises

- Les détendeurs

La distribution des fluides médicaux est réalisée selon le principe de la double détente. Le réseau primaire véhicule les gaz médicaux à partir de la centrale à une pression de 9 à 10 Bars. Les réseaux secondaires sont raccordés au réseau primaire par l’intermédiaire de régulateurs de seconde détentequi permettent de distribuer les gaz aux points d'utilisation (prises murales) à une pression de 4 Bars.

[Figure 20] Circuit de distribution à double détente

La maintenance préventive des régulateurs de seconde détente et des prises murales doit être effectuée chaque année, d’après les précautions des fabricants.

Le CHU de Poitiers fait réaliser la maintenance des prises des services de soins tous les trois ans, et effectue celle des services de réanimation et des blocs opératoires tous les ans, il manque à ce jour une planification claire, et une tracabilité, en particulier pour les postes de détente.

Nous avons réalisé un outil permettant de mieux planifier et tracer ces opérations

Pour ce faire suivre, il faut identifier tous les détendeurs.Nous avons utilisé les plans de distribution des fluides médicaux pour donner un numéro à chacun.

La maintenance peut s'effectuer sans interruption de l'alimentation normale en utilisant un détendeur de secours (By-pass), ce détendeur basse pression réglable est destiné à être raccordé sur les prises équipant les régulateurs de deuxième Détente puisque il est équipé de deux flexibles avec embouts sertis. (Annexe 3)

[Figure 21] Détendeur de secours (By-pass)

- Les Prises

Le clapet anti-retour situé dans l’embase des prises murales permet d’effectuer la maintenance de la prise médicale (filtre et clapet principal) sans être obligé d’interrompre l’alimentation du service.

retour sommaire

b. Les compresseurs d’air comprimé médical et les pompes à vides

Même que ces type des dispositifs médicaux est la maintenance préventive sous des contrats des maintenances avec les sociétés de maintenance, le service biomédical est charger de faire des contrôles régulières pour que garantira le bon fonctionnement de ces dispositifs. Nous avons réalisé un outil permettant de mieux planifier et tracer ces opérations. (Annexe 4) et (Annexe 5)

retour sommaire

Conclusion

Notre objectif principal durant ce stage est de planifier des contrôles réglementaires et des opérations de maintenance préventive pour tous les dispositifs médicaux dépendant de la stérilisation centrale et des chaînes de production des fluides médicaux.

Les avantages de cette étude et de savoir maitriser, exécuter les différentes tâches définies dans la politique de maintenance tracée par le responsable biomédical et savoir appliquer les interventions préventives et correctives dans les meilleures conditions dans le but d’assurer une fonctionnalité contenue des équipements médicaux concernés par notre étude.

Il se déroule de cette étude que maintenir un système de production n’est pas une tâche facile. Ceci exige entre autres, des ressources humaines compétentes et des outils et du matériel adaptés aux équipements et aux installations à maintenir et un système de gestion des pièces de rechanges.

En plus, ma participation à la mise en place d’un programme de planification des contrôles réglementaires et les opérations de maintenance préventive dans les secteurs d’activités de « fluides médicaux » et « stérilisation centrale » a été une expérience enrichissante, puisqu’elle m’a permis de mettre en application quelques notions et procédures théoriques. L’inventaire des équipements, des documents techniques, des outils et appareils de tests et de contrôles et des pièces de rechanges m’a permis de découvrir certains équipements qui m’ont été inconnus.

Même si toutes les planifications n’ont pas été réalisées, par manque de temps, on a réussi à élaborer des fiches de contrôle et de suivi de la maintenance préventive pour certains dispositifs médicaux dans les deux secteurs. De plus, j’ai eu l’occasion de participer à la mise en place d’un programme de maintenance préventive d’une nouvelle cabine de lavage qui était installée au service de la stérilisation centrale durant ma période de stage.

En plus, et pendant cette période de stage. J’ai eu l’occasion aussi de participer à des différentes interventions sur des différents autres équipements. Ce qui m’a permis de découvrir de nouvelles méthodes de travail sur le plan professionnel et organisationnel.

retour sommaire

Bibliographie

Règlementation

- [1] Décret 2001-1154 du 5 décembre 2001 du Code de la Santé Publique :

obligation de maintenance et de contrôle de qualité des dispositifs médicaux prévue à l'article L.5212-1 du Code de la Santé Publique.

http://legifrance.gouv.fr/affichTexte.do?cidTexte=JORFTEXT000000222766&dateTexte=&categorieLien=id

Internet

- [2] Chiffres clés du CHU Poitiers

http://www.chu-poitiers.fr/decouvrir-le-chu-les-missions/decouvrir-le-chu-chiffres-cles/

-

Système de gestion de maintenance assistée par ordinateur - Série technique de l’OMS sur les dispositifs médicaux

http://whqlibdoc.who.int/publications/2012/9789242501414_fre.pdf (accès le 7 mai 2015)

-

Guide interrégional de pratiques pharmaceutiques en matière de fluides médicaux en établissement de santé 2012

Travail coordonné par l'Observatoire du Médicament, des dispositifs médicaux et de l’Innovation Thérapeutique de PACA & CORSE

http://www.ars.paca.sante.fr/fileadmin/PACA/Site_Ars_Paca/Organisation_et_qualite_des_soins/Qualite_des_prises_en_charge/Omedit/publications_omedit/Guide_Fluides_medicaux_OMIT_DEC_2012_.pdf

(accès le 21 mai 2015)

Normes

-

[3] NF EN 1306 X 60-319 (Juin 2001) : Définition de la maintenance

-

[4] NF EN ISO 15 883 (2 Septembre 2009) : Exigence pour les laveurs-désinfecteurs

-

[5] NF EN ISO 11 607-1 / 11 607–2 : Emballages des DM stérilisés

-

[6] NF EN 868-2 (Septembre 2009) : Matériaux et systèmes d’emballage pour les DM stérilisés

-

[7] NF E 29-761 : Epreuve à la pression des bouteilles de gaz

-

[8] AFNOR NF X 08 107 (14 Février 2012) : Les conditions particulières pour le changement des bouteilles de gaz et leur utilisation

-

[9] NF EN 1089-3 (Septembre 2011) : Identification de la bouteille à gaz ; code couleur

-

[10] ISO 8573-1 (2010) : Spécifie la qualité de l’air comprimé à usage médical

-

[11] NF EN ISO 7396-1 (Novembre 2007) : Systèmes de distribution de gaz médicaux comprimés et de vide

-

[12] NF EN 737-3 (Juin 2003) : Systèmes de distribution de gaz médicaux comprimés et de vide

-

[13] NF EN 737-1 (Juin 2003) : Systèmes de distribution de gaz médicaux comprimés et de vide

-

[14] NF S 90-116 (Juin 1998) : Matériel médico-chirurgical – prises murales et fiches correspondantes pour fluides médicaux

Cours

- Cour de stérilisation à l’UTC de madame Véronique Cojean.

- Cour des fluides médicaux (Air liquide) à l’UTC.

retour sommaire

Table des figures

retour sommaire

Annexes

retour sommaire